Ende März 2019 war es wieder einmal soweit: eine Generalüberholung scheint sehr notwendig, da u.A. Muckis Motorleistung alles andere als zufriedenstellend war!

Der Anfangsverdacht lag auf beschädigten Kolben(ringen) oder noch schlimmer: eingelaufenen Zylinderbüchsen – Aber es sollte anders kommen…

Für den Anfang ein Blick in Muckis Pumpen-Nebenantriebs- und Allrad-Welt:

Am 19. und 20.03.2019 haben wir damit begonnen, die vorderen Achsschenkelbolzen und Buchsen zu überprüfen und die Gelenkgehäuse-Vorspannung gemäß Werkstatthandbuch neu einzustellen. Weiters haben wir die Lagerbuchsen des Lenkgetriebes ersetzt und danach das neu zusammengebaute Lenkgetriebe selbstverständlich von Grund auf neu eingestellt! Danach kam die Überprüfung der Lenkgeometrie an die Reihe: Radsturz, Vorspur, Nachlauf – alles im grünen Bereich. Auch eine Kontrolle der Spielfreiheit aller Gelenke ergab ein erfreuliches Ergebnis – auf den ersten Blick (und natürlich Probefahrt…) ist das Spiel in der Lenkung und auch der Geradeauslauf erheblich besser geworden. Leider erschien auch bei dieser Testfahrt die Motorleistung gering – aber das sollte noch eine andere, laaange Geschichte werden…

Auch die Bowdenzüge der Handbremse haben einige Aufmerksamkeit verlangt, da die Bremsseile nur widerwillig in die Ruhelage zurück wollten. Daher: Abmontieren der Züge, Entfetten (eher schon entharzen), neu Einfetten und Einstellen der Seile: Siehe da, die Bremsen schleifen nicht mehr mit und lassen sich auch wieder vernünftig justieren!

Die Kontrolle der Reifen an der Hinterachse ergab leider einen sichtbaren Seitenschlag der Räder – ein Ersatz wird nicht ausbleiben dürfen…

Am 22.03. nach einem Tag verdienter Pause gingen die Arbeiten weiter: Überprüfung des Kühlerventilators – ohne Befund (der vorhergehende Lüfter hat bei einer Ausfahrt einen Flügel verloren, der seinen Weg über den Kühler und die Motorhaube überaus deutlich markiert hat).

Und jetzt zum großen Thema: die Motorleistung…

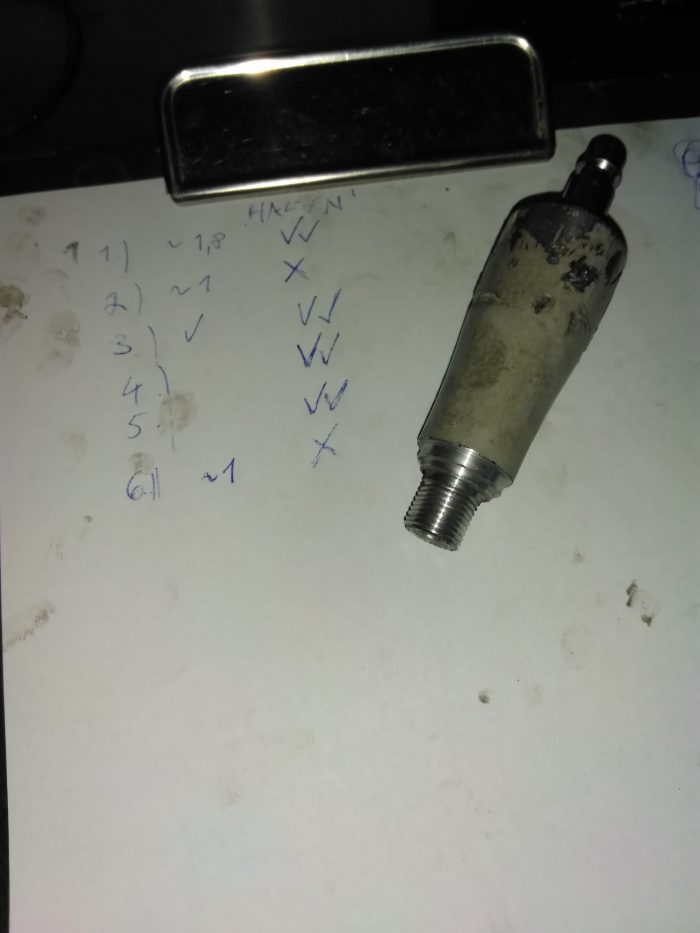

Wir haben schon beim Anlassen des Motors feststellen müssen, daß die Anlasserdrehzahl stark variiert – ein eindeutiger Hinweis auf mangelnde Kompression auf mindestens einem Zylinder. Um die Wahrheit herauszufinden haben wir einen Adapter von Druckluft auf Zündkerzengewinde angefertigt. Mit diesem Adapter haben wir dann einen Zylinder nach dem anderen überprüft und dabei an zwei Zylindern stark mangelnde Kompression festgestellt – der Motor ließ sich trotz 5 Bar Druck am Kolben bei geschlossenen Ventilen leicht durchdrehen. Weiter unten zwei Videos – eines an einem “gesunden” Zylinder und eines an einem “kranken” (Das Kommando “Anblasen” am Beginn des Videos kommt daher, daß uns Optik und Akustik des Vorganges wiedermal an eine Szene aus einem bekannten Film über ein deutsches U-Boot erinnert haben. Das eigentliche Anblasen wäre aber der Befehl zur Verringerung der Tauchtiefe gewesen – hoffentlich ist der Fehler verzeihlich…). Das “Uah” beim ersten Video ist der Versuch Erichs den Motor weiterzudrehen – unmöglich! Beim zweiten Video bleibt ebendiese “Uah” aus und der Motor läßt sich mühelos weiterdrehen.

Tja, zwei Videos zeigen mehr als tausend Worte: Zylinder 3 – topfit, Zylinder 2 – alles andere als fit. Nach diesem doch erheblichen Schock blieb nur eine Entscheidung: Kopf ab!

Damit begann das Leiden des 25.03.2019! Nach der Demontage aller Anbauteile und Abnahme des Kopfes fielen uns erst nur kaum verschlissene Zylinderlaufflächen auf – daran kann es also nicht scheitern (Kolbenringe ausgenommen). Ein Blick auf die Ventile war da schon aussagekräftiger:

OK – zwei unterschiedliche Auslaßventile – äh, ja. Aber das Ventil am Zylinder 6 hatte einen glatten Durchschuß, vermutlich durch die abgebrochenen Teile am Tellerrand verursacht. Dementsprechend war auch der Ventilsitz nicht mehr als solcher erkennbar. Am Auslaßventil des Zylinders 2 war ein fremdartiges Ventil verbaut und einfach kein Ventilsitzring mehr vorhanden.

OK – zwei unterschiedliche Auslaßventile – äh, ja. Aber das Ventil am Zylinder 6 hatte einen glatten Durchschuß, vermutlich durch die abgebrochenen Teile am Tellerrand verursacht. Dementsprechend war auch der Ventilsitz nicht mehr als solcher erkennbar. Am Auslaßventil des Zylinders 2 war ein fremdartiges Ventil verbaut und einfach kein Ventilsitzring mehr vorhanden.

Da war dann die Freude nicht mehr nennenswert groß! – Gott sei Dank hat sich Fred an seinen Schulkameraden erinnert, der sich auf Motorinstandsetzungen spezialisiert hat und nur wenig weit von unserem Arbeitsplatz entfernt seine Werkstätte hat. Den ersten Aussagen zufolge sollte eine Überholung sämtlicher Ventilsitze möglich sein!

Ersatzventile konnten wir aus unserm Ersatzmotor ausbauen:

Weiters haben wir eine neue Zylinderkopfdichtung, sowie Dichtungskork für die weiteren Dichtungen bestellt und warten sehnsüchtig auf diese Teile und vor allem auf den erlösenden Anruf des Motorinstandsetzers…

Stand 25.03.2019 15:30

Weiter ging es am 28 und 29.03. – teilweise schon um 05:30 (senile Bettflucht? – Nein, kein Gegenlicht durch die Deckensektionaltore…):

Das Schneiden und Anpassen der Dichtungen der Ölwanne klingt vielleicht banal, aber die Praxis zeigt die Wahrheit: 3-dimensional (um die Stützlager Kurbelwelle) und mit verschiedenen Materialstärken sind da inklusive Montage der Ölwanne vier Stunden nicht falsch angesetzt:

Am 08.04. ging es mit den “oberen” Arbeiten weiter: die Zylinderkopfdichtung und die Krümmerdichtung hat Erichs Frau Sonja schon abgeholt und in der Wache deponiert:

Am 09.04.2019 kam der ersehnte Anruf: der Zylinderkopf ist fertig überarbeitet!

Nur Minuten später waren Heimo, Jakob und Erich beim Motorinstandsetzer um das edle Teil abzuholen. Natürlich wollte der Kopf sofort auf den Motorblock:

Hier ist der erste Lauf des Motors nach der Generalüberholung zu sehen – das Standgas ist deutlich zu hoch, da ja jetzt alle sechs Zylinder mitarbeiten!

Und hier zwei Videos der ersten Ausfahrt nach der Motorüberholung am 12.04.2019 :